1:设备介绍

离线清洗机是一款低运营成本小批量清洗的高端清洗机,只需将PCBA放入到清洗设备内能完成清洗、漂洗、烘干过程。均使用于对PCBA可靠性要求较高的产品,如航空航天、汽车、医疗、军工等等。能有效的将PCBA表面残留的松香及助焊剂清洗干净,从而保障PCBA后续不会因松香及助焊剂因结晶生长导致焊点短路提高了产品的可靠性及稳定性。

2:清洗工艺流程

放PCBA到清洗篮→参数设定→清洗液加温→抽清洗液到喷淋室箱→清洗→清洗液回收→加DI水到喷淋室箱(加温)→漂洗→漂洗水排放→烘干

3:技术参数

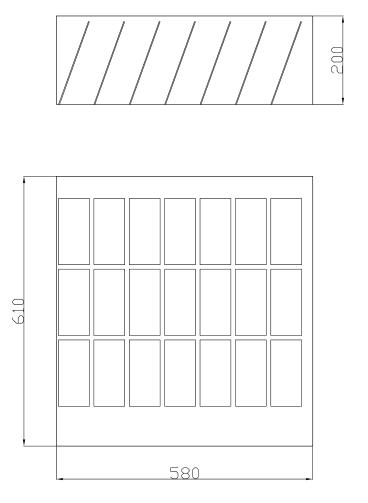

清洗篮尺寸:610mm(L)X580mm(W)X100mm(H) 2层

浓缩液容量:25L

稀释液箱容量:50L

喷淋槽容量:20L

清洗方式: 360°旋转式清洗

清洗时间: 5-20分钟(参考)

漂洗时间: 1-2分钟(参考)

漂洗次数: 1-99次(可以安需求设定)

干燥时间:10-40分钟(参考)

清洗液回收过滤: 0.45μm (过滤微物:锡膏、松香、助焊剂和污染物)

漂洗液排放过滤: 0.45μm (过滤微物:锡膏、松香、助焊剂和污染物)

稀释液加热温度: 常温~55℃

喷淋液箱温度补偿: 常温~55℃

烘干加热温度: 室温~80℃

电阻率仪监测范围: 0~18M.

DI水供应: 30~60L/min

DI水压力: ≦0.4Mpa

DI水出入口连接管道: 1寸

气源供应: 0.45Mpa~ 0.7Mpa

耗气量: 200-400L/Min

电源供应: AC380V 50HZ 65A

机器净重: 600Kg

排气口尺寸: Φ100(W)×30mm(H)

机器尺寸: 1250mm(L)*1200mm(W)*1750mm(H)

4:设备原理

![]()

![]()

![]()

![]()

![]()

![]()

![]()

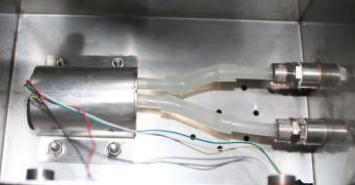

1:PCBA清洗放置篮 5:比例泵

2:稀释液箱 6:清洗泵

3:浓缩液箱 7:气动隔膜泵

4:稀释液箱搅拌电机 8:清洗箱

4.1假定设备内无清洗剂,工作模式如下:

4.1.1:准备

将清洗剂原液导入③浓缩液箱,在触摸屏上点“配比清洗剂”按钮。此时⑤比例泵开始工作将DI水按设定比例值与浓缩液进行混合后进入到②稀释液箱内,当达到液位值后停止工作并按照设定温度开始加温。

4.1.2:清洗

当达到设定温度后,点击触摸屏上“开始清洗”按钮。此时⑦气动隔膜泵启动,将②稀释液箱内的稀释剂抽到⑧清洗箱内,当达到设定容量后气动泵停止工作。此时⑥清洗泵开始工作将⑧清洗箱内的清洗剂经过⑥清洗泵加压后到清洗喷杆上对①清洗篮上的PCBA清洗清洗。当达到清洗时间后。⑦气动隔膜泵将⑧清洗箱内的清洗剂抽回到②稀释液箱。

4.1.3:漂洗

当清洗液箱的清洗剂全被抽回到②稀释液箱后,⑧清洗箱内回进来DI水。当进水达到设定值后。⑥清洗泵开始工作如上,将⑧清洗箱内的DI水经过⑥清洗泵加压后到清洗喷杆上对①清洗篮上的PCBA清洗漂洗。当漂洗完后⑦气动泵启动将⑧清洗箱内的DI水排出。重复以上漂洗步骤达到设定漂洗次数后,开始烘干。

4.1.3:

此时风机启动,风经过发热箱加热后进入清洗箱,在对PCBA进行烘干。当达到设定时间后设备停止工,清洗完成。

5:设备产能

按PCBA尺寸为200mmX150MM计算,每次约清洗42PCS

放置方法如下图:

6:耗用资源

耗电量:约5度电每小时

纯水耗量;每批次按3次漂洗算每次约20L共计约60L

清洗液消耗量:需跟据PCBA大小及元器件算。

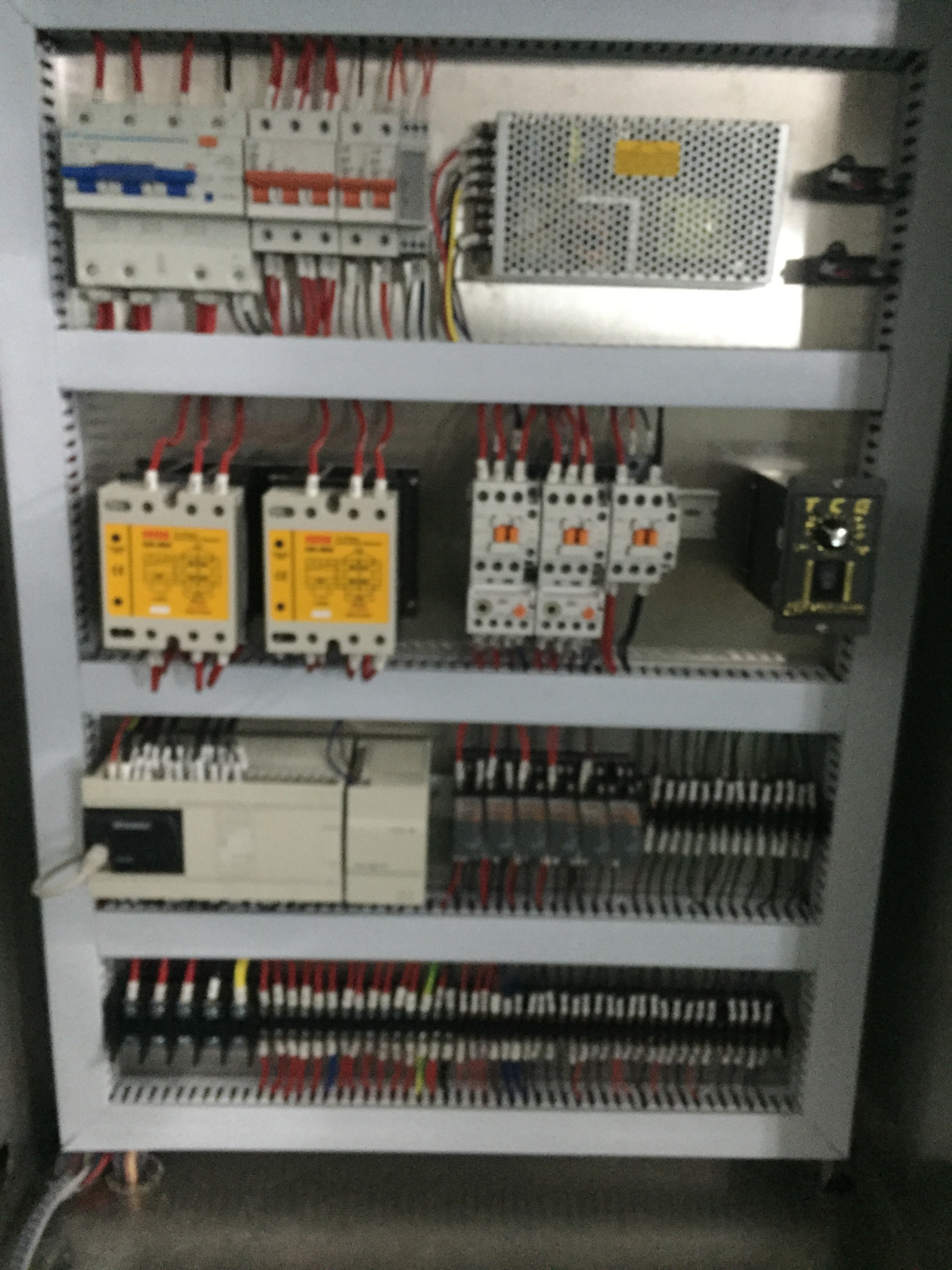

7:控制部分

7.1)软件部分

7.1.1:设备采用PLC加触摸屏控制

7.1.2:可设置多组清洗程序

7.1.3:可根据PCBA设定清洗漂洗等各项参数,以便达到最佳清洗效果

7.2)电器部分

7.2.1:设备采用三菱PLC配合维伦触摸屏控制

7.2.2:设备采用蜂鸣器作为报警装置。

7.2.3:机器前门有感应装置,能保护员工安全。

7.2.4:清洗剂加热采用温控模块控制加清洗剂内部加热流动可以保证清洗剂温度偏差在正负1度。可以有效的解决应清洗剂的偏差对元器件的损伤。

8:设备硬件介绍

8.1:清洗篮放置设计

清洗篮采用目前国内最大的尺寸可以增加清洗量

PCBA摆放可变角度调整可增加清洗量

8.2:清洗液自动补偿系统

通过PLC控制,每批次洗完后自动补偿清洗剂,让清洗剂保持在最佳浓度范围。

8.3:清洗剂搅拌系统

清洗剂搅拌系统能让清洗剂温度均匀

8.4:电器配件

整机配件均采用进口配件能最大程度保证设备稳定性

9:随机配送文件

0.1微米滤芯2支

空气过滤网1个

过滤器扳手1把

使用说明书1本

电器开关钥匙2支

三角钥匙2把

10:设备交货周期

标准机正常交期为15-30天